摘要:本文介绍了差速器壳二维图的设计与实践性方案设计。文章详细解析了差速器壳的设计原理,包括其结构特点和功能要求。通过专业分析,文章强调了设计过程中需要考虑的关键因素,如材料选择、制造工艺和性能要求等。文章还探讨了实践性方案设计的重要性,包括实验验证和优化设计等方面。本文旨在为读者提供关于差速器壳设计的全面指导,以满足实际应用需求。摘要字数控制在约150字以内。

本文目录导读:

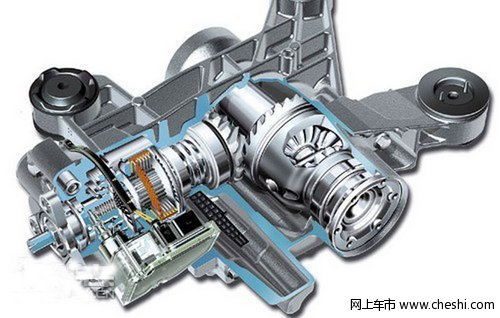

随着现代工业的发展,差速器作为一种重要的机械部件,广泛应用于汽车、工程机械等领域,差速器壳作为差速器的核心部件之一,其设计质量直接关系到整个机械系统的性能,本文将围绕差速器壳二维图的设计与实践性方案设计展开,旨在通过理论与实践相结合的方式,提高差速器壳的设计水平。

差速器壳二维图设计

1、设计需求分析

在设计差速器壳二维图之前,我们需要对差速器的工作环境、工作条件、性能要求等进行深入了解,以确保设计满足实际需求,还需要对材料、制造工艺、成本等因素进行综合考虑。

2、结构设计

差速器壳的结构设计需要考虑到其强度、刚度、耐磨性等方面,在设计中,可以采用有限元分析等方法对结构进行仿真分析,以优化设计方案,还需要考虑到与其他部件的配合使用,确保整体系统的协调性和稳定性。

3、二维绘图软件的应用

在差速器壳二维图设计中,需要借助专业的二维绘图软件,如AutoCAD等,通过软件的应用,可以方便地绘制出精确的图形,提高工作效率。

实践性方案设计

1、实验目的

通过实验,验证差速器壳设计的可行性、可靠性和性能,通过实验结果的分析,对设计方案进行优化和改进。

2、实验方案

(1)实验材料的选择

根据设计要求,选择合适的实验材料,如钢铁、铝合金等。

(2)实验设备的选择

选择适当的实验设备,如力学试验机、耐磨试验机等。

(3)实验过程的实施

按照实验方案,进行差速器壳的制造、装配和实验,记录实验数据,分析实验结果。

(4)实验数据的处理与分析

对实验数据进行处理和分析,得出实验结果,根据实验结果,对设计方案进行优化和改进。

(5)方案的优化与改进建议根据实验结果的分析,对差速器壳的设计方案进行优化和改进,优化方向可以包括结构、材料、制造工艺等方面,还需要考虑到成本、生产效率等因素,具体建议如下:优化结构设计,提高差速器壳的强度和刚度;选择合适的材料,提高耐磨性和耐腐蚀性;采用先进的制造工艺,提高生产效率和产品质量,还需要对实验过程中出现的问题进行总结和分析,为今后的设计提供参考。