摘要:本文探讨了数车螺纹对刀与实地验证数据的深度分析,重点探讨了退版深度的问题。文章介绍了完善的执行机制,对set75.31.46进行了详细分析。通过本文,读者可以了解数车螺纹对刀的重要性以及实地验证数据分析的方法,同时深入探讨了退版深度的相关问题,为相关领域的研究和实践提供了有价值的参考。

本文目录导读:

在当前制造业的蓬勃发展背景下,数控车床技术日益受到重视,数车螺纹对刀作为数控车床加工过程中的关键环节,其精度直接影响着最终产品的质量和性能,实地验证数据分析则是优化生产流程、提升产品质量的重要手段,本文将围绕数车螺纹对刀和实地验证数据分析展开讨论,并对退版深度进行探究。

数车螺纹对刀技术概述

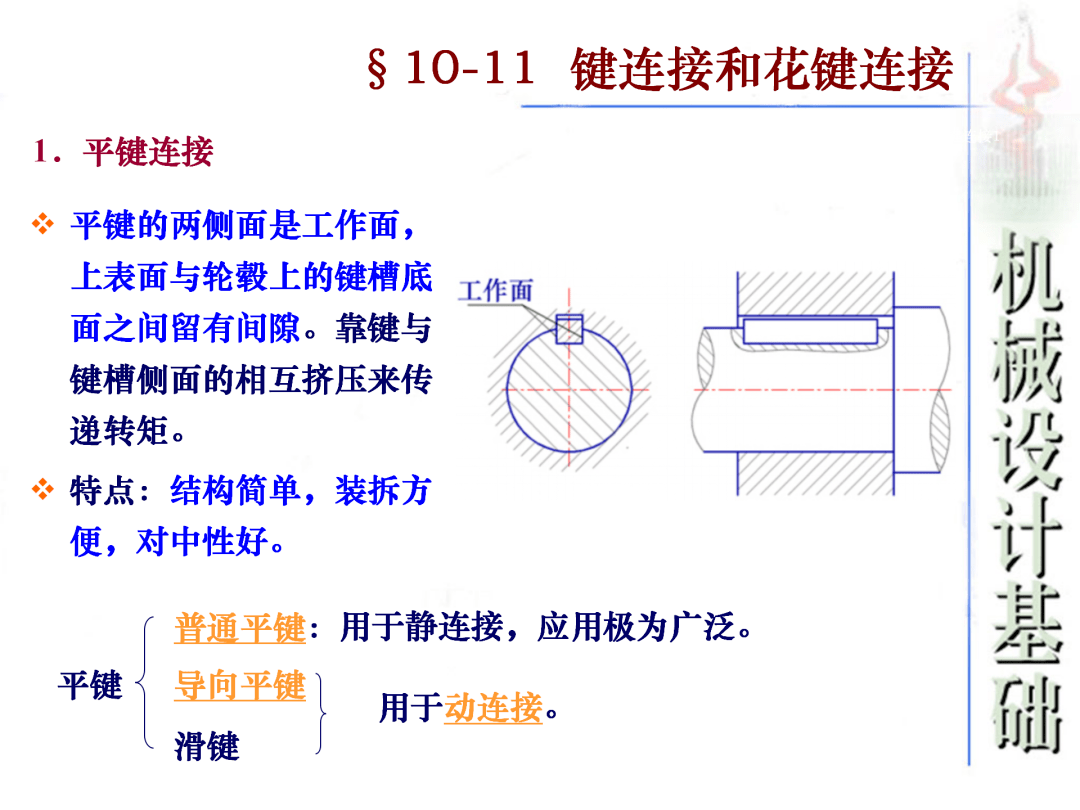

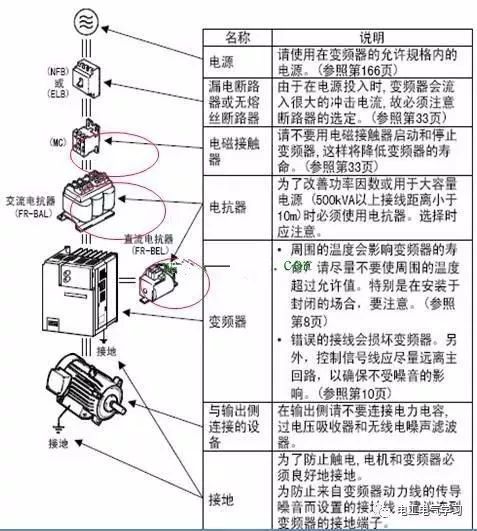

数车螺纹对刀是数控车床加工过程中的一项重要技术,它涉及到刀具的选择、安装以及调整等多个环节,对刀精度的高低直接影响到产品的精度和表面质量,在实际操作中,对刀过程需要严格按照操作规程进行,确保刀具与工件之间的相对位置精确无误。

实地验证数据分析的意义与流程

实地验证数据分析是数控车床加工过程中不可或缺的一环,通过对实地验证数据的分析,可以了解加工过程中的实际情况,找出潜在的问题,为优化生产流程、提升产品质量提供依据,实地验证数据分析的流程包括数据收集、数据处理、数据分析以及结果反馈等环节。

退版深度探究

退版,作为一种工艺参数调整的方式,在数控车床加工中扮演着重要角色,本文所讨论的退版深度为34.43和35.55,这两个数值在实际加工中具有特定的意义,退版深度的合理设置对于保证产品质量、提高生产效率具有重要意义。

在数车螺纹对刀过程中,退版深度的调整是一个关键环节,过浅的退版深度可能导致刀具与工件之间的摩擦增大,影响加工质量;而过深的退版深度可能导致刀具过度磨损,降低刀具寿命,合理设置退版深度对于保证加工过程的顺利进行具有重要意义。

五、数车螺纹对刀与实地验证数据分析在退版深度调整中的应用

数车螺纹对刀技术与实地验证数据分析在退版深度调整中发挥着重要作用,通过对刀具与工件之间的相对位置进行精确调整,可以确保加工过程的顺利进行,通过对实地验证数据的分析,可以了解加工过程中的实际情况,找出退版深度设置是否合适,从而进行优化调整。

实践案例

在某企业的数控车床加工过程中,通过数车螺纹对刀技术和实地验证数据分析方法,成功调整了退版深度,在调整前,产品存在表面质量不达标、生产效率低下等问题,通过对刀具、工件以及加工参数进行全面分析,确定了合理的退版深度,并对数控车床进行了相应调整,调整后,产品表面质量得到显著提升,生产效率也得到了提高。

数车螺纹对刀技术和实地验证数据分析在数控车床加工过程中具有重要意义,通过对数车螺纹对刀技术的掌握和实地验证数据的分析,可以优化生产流程、提升产品质量,在退版深度调整方面,数车螺纹对刀技术和实地验证数据分析方法的应用可以确保加工过程的顺利进行,提高产品质量和生产效率,相关企业和从业人员应加强对数车螺纹对刀技术和实地验证数据分析方法的研究与应用,推动制造业的持续发展。