摘要:,,本文分析了橡胶带生产工艺及其标准化实施程序。文章介绍了橡胶带的生产流程,包括原材料准备、混合、成型、硫化等关键环节,并详细阐述了标准化实施程序的重要性及其在生产过程中的应用。文章还提到了数据整合实施的重要性,通过整合生产数据,优化生产流程,提高产品质量和生产效率。关键词:橡胶带生产、标准化实施程序、数据整合实施。

本文目录导读:

橡胶带作为一种重要的工业产品,广泛应用于机械、电子、建筑等领域,其生产工艺的标准化对于提高生产效率、保证产品质量具有重要意义,本文将详细介绍橡胶带的生产工艺,并对其标准化实施程序进行深入分析。

橡胶带生产工艺

橡胶带生产工艺主要包括原材料准备、混合、压制、成型、硫化、检验等环节。

1、原材料准备

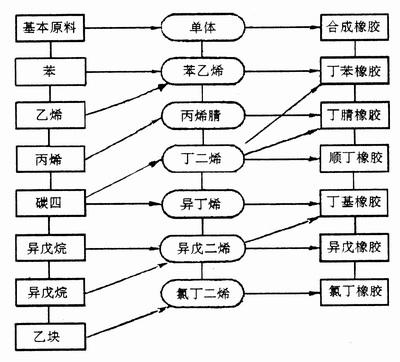

橡胶带的原材料包括天然橡胶、合成橡胶、填料、助剂等,在生产工艺中,需要对这些原材料进行质量检验,确保其符合生产要求。

2、混合

将原材料按照一定比例混合,通过搅拌设备搅拌均匀,以获得所需的胶料。

3、压制

将混合好的胶料进行压制,通过压力使其成型。

4、成型

将压制好的胶料进行进一步加工,制成所需的橡胶带形状。

5、硫化

将成型的橡胶带进行硫化处理,以提高其物理性能和化学性能。

6、检验

对生产出的橡胶带进行质量检验,确保其符合相关标准。

标准化实施程序分析

标准化实施程序对于橡胶带生产具有重要意义,以下是对其标准化实施程序的深入分析:

1、制定标准

制定橡胶带生产的各项标准,包括原材料标准、工艺标准、产品标准等,这些标准应参考国内外行业标准,结合企业实际情况进行制定。

2、培训与宣传

对企业员工进行培训,使其了解并熟悉相关标准,通过宣传使企业员工认识到标准化生产的重要性。

3、实施与监督

在生产过程中,严格按照标准进行操作,确保每一道工序都符合标准要求,建立监督机制,对生产过程进行监督检查,确保标准化的有效实施。

4、持续改进

对生产过程中出现的问题进行总结,不断优化生产标准,通过技术创新、工艺改进等手段,提高生产效率,降低生产成本。

5、反馈与调整

建立反馈机制,收集员工对标准化的意见和建议,根据反馈情况,对标准化实施程序进行调整,以适应企业实际发展需求。

案例分析(以GM版13.92.87为例)

以GM版13.92.87为例,该企业在橡胶带生产工艺中实施了标准化管理,通过制定严格的生产标准,培训员工,监督检查生产过程,实现了生产效率的提高和产品质量的稳定,该企业还注重技术创新和工艺改进,不断优化生产标准,以适应市场需求的变化。

橡胶带生产工艺的标准化对于提高生产效率、保证产品质量具有重要意义,企业应制定完善的标准化实施程序,通过培训与宣传、实施与监督、持续改进和反馈与调整等手段,确保标准化的有效实施,注重技术创新和工艺改进,以适应市场需求的变化,提高企业的竞争力。